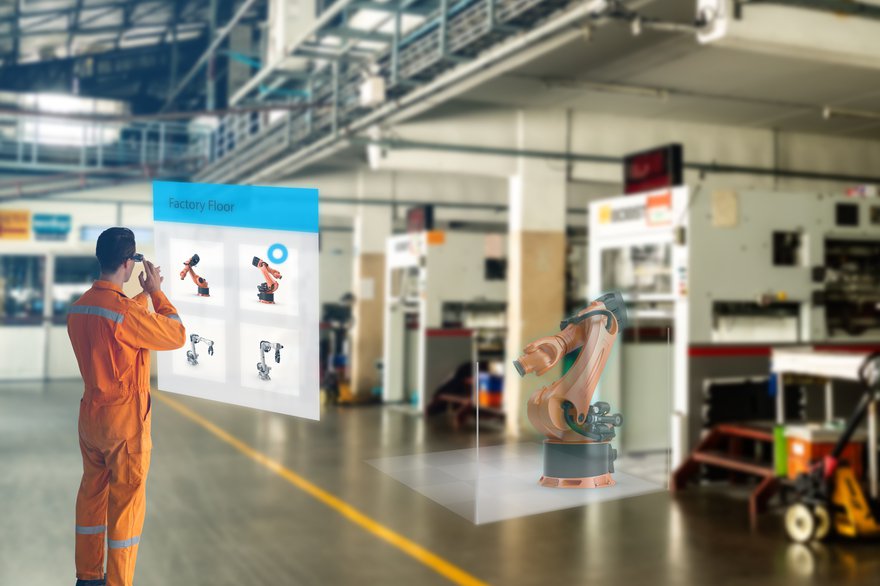

Los gemelos digitales permiten crear una réplica digital de un sistema o un proceso físico. Esta réplica se crea a partir de datos de sensores y equipos conectados como medidores, relés de protección, UTR, disyuntores, etc., que combinados con modelado y simulación, ayuda a las empresas visualizar y gestionar sus procesos de forma más precisa y eficiente.

Para comprender mejor qué es un gemelo digital, se puede hacer una analogía con los sistemas de mapas de calles. Antiguamente se utilizaban estáticas impresas en papel para desplazarse por las ciudades. Posteriormente, estos mapas se digitalizaron y se comenzaron a trazar rutas digitalmente, mediante simulaciones con información predefinida, pero sin datos en tiempo real. Hoy en día no sólo es posible trazar rutas digitalmente, sino también saber cuál es la mejor a seguir en función de las condiciones del tráfico actual, recalcular la ruta en casos de incidencias o incluso definir un camino mejor para un futuro viaje utilizando datos estadísticos.

El Electric Digital Twin es equivalente a aplicaciones de mapas, donde se pueden sustituir mapas y calles por unifilares eléctricos, GPS y usuarios de aplicaciones de mapas actuales con equipos conectados. De esta forma, los Digital Twins se pueden utilizar para varias aplicaciones, siendo una de las principales la simulación.

Una de las principales aplicaciones de la herramienta es el mantenimiento predictivo. Con la ayuda de sensores y datos de activos físicos, las organizaciones pueden crear modelos digitales que predicen cuándo una máquina necesitará reparación, permitiendo a los equipos de mantenimiento actuar de manera proactiva antes de que ocurra una falla. Esto puede reducir significativamente el tiempo de inactividad y los costos asociados con el mantenimiento correctivo.

Además, también se pueden utilizar para optimizar procesos industriales, como un modelo digital de una línea de producción, que se puede utilizar para simular y probar diferentes escenarios, lo que permite a las empresas identificar áreas de ineficiencia e implementar cambios para aumentar la productividad.

Rafael César Medeiros Soares, Digital Grid LATAM de Schneider Electric, señala que existen desafíos en la implementación de soluciones de gemelos digitales. Las empresas necesitan contar con una infraestructura de sensores, equipos conectables y redes de comunicaciones confiables para recopilar y transmitir datos en tiempo real. Además, es necesario invertir en herramientas de análisis y modelado para crear modelos digitales precisos y efectivos.

A continuación, Rafael César enumera los beneficios de utilizar esta solución:

- Monitoreo en tiempo real: Permite el monitoreo en tiempo real del sistema eléctrico. Esto permite tener una visión precisa del estado del sistema eléctrico, considerando sus equipos y componentes, permitiendo una rápida detección de fallas y acelerando la toma de decisiones.

- Diagnóstico de fallos: los gemelos digitales le permiten predecir posibles fallos en los componentes del sistema incluso antes de que ocurran. Estas predicciones se realizan a través del modelo digital del sistema, análisis de datos históricos y actuales, permitiendo un mantenimiento predictivo y proactivo, minimizando los tiempos de inactividad no programados.

- Simulación y Planificación: con un gemelo digital es posible realizar simulaciones y análisis de escenarios, como del tipo “what if”, con el objetivo de planificar y optimizar procesos. Esto incluye la capacidad de evaluar el impacto de una maniobra, agregar o modificar equipos, ampliar la capacidad, identificar cuellos de botella y anticipar necesidades futuras.

- Mantenimiento predictivo: los gemelos digitales permiten a las empresas crear modelos digitales de sus activos físicos y utilizar datos de sensores para predecir cuándo una máquina necesitará mantenimiento. Esto puede reducir significativamente el tiempo de inactividad y los costos asociados con el mantenimiento correctivo.

- Optimización de procesos: “Con los modelos digitales de los gemelos digitales, las empresas pueden simular y probar diferentes escenarios para identificar áreas de ineficiencia e implementar cambios para aumentar la productividad”, explica Rafael.

- Toma de decisiones informada: es posible monitorear el estado de los equipos y su desempeño en tiempo real, alimentando modelos digitales y simulando diferentes condiciones en tiempo de ejecución para ayudar en la toma de decisiones, evitando errores, aumentando la eficiencia y la productividad, como por ejemplo, la posibilidad de comprobar el resultado de una maniobra incluso antes de ejecutarla.

- Reducción de costos: al predecir fallas en los activos físicos y optimizar los procesos, es posible reducir sus costos de mantenimiento y operación.

Finalmente, destaca que los gemelos digitales son una de las soluciones más innovadoras y podrían ser el futuro de la eficiencia industrial.