Todos sabemos que la refrigeración líquida es el futuro de los centros de datos. El aire simplemente no puede soportar las densidades de energía que llegan a las salas de datos, por lo que fluidos densos con una alta capacidad calorífica están fluyendo para tomar el control.

A medida que aumenta la densidad de calor de los equipos de TI, los líquidos se acercan cada vez más a ella. ¿Pero cómo de cerca pueden llegar los líquidos?

Ejecutar un sistema de circulación de agua a través de las puertas traseras de los gabinetes del centro de datos se ha vuelto bien aceptado. A continuación, los sistemas han estado haciendo circular agua a placas frías en componentes particularmente calientes, como GPU o CPU.

Más allá de eso, los sistemas de inmersión han hundido bastidores enteros en tanques de fluido dieléctrico, de modo que el líquido refrigerante pueda entrar en contacto con cada parte del sistema. Los principales proveedores ofrecen ahora servidores optimizados para la inmersión.

Pero hay un paso más. ¿Qué pasaría si el fluido pudiera acercarse a la fuente de ese calor: los transistores dentro de los propios chips de silicio? ¿Qué pasaría si los refrigerantes fluyeran dentro de los procesadores?

Husam Alissa, director de tecnología de sistemas de Microsoft, ve esto como una opción de futuro emocionante: “En microfluidos, a veces denominado enfriamiento integrado, heterogéneo 3D o enfriamiento integrado, llevamos el enfriamiento al interior del silicio, muy cerca a los núcleos activos que ejecutan el trabajo”.

Se trata de algo más que un mejor sistema de refrigeración, afirma: "Cuando te dedicas a los microfluidos, ya no estás resolviendo sólo un problema térmico". Los chips con su propio sistema de refrigeración podrían solucionar el problema desde su origen, en el propio hardware.

Nacimiento de los microfluidos

En 1981, los investigadores David Tuckerman y RF Pease de Stanford sugirieron que el calor podría eliminarse de manera más efectiva con pequeños "microcanales" grabados en un disipador de calor utilizando técnicas similares a las utilizadas en las fundiciones de silicio.

Los canales pequeños tienen una mayor superficie y eliminan el calor de forma más eficaz.

Sugirieron que el disipador de calor podría convertirse en parte integral de los chips VLSI, y su experimento demostró que un disipador de calor de microcanal podría soportar un flujo de calor entonces impresionante de 800 W por metro cuadrado.

A partir de entonces, la idea persistió en las universidades, pero sólo afectó tangencialmente al silicio de la vida real en los centros de datos.

En 2002, los profesores de Stanford Ken Goodson, Tom Kenny y Juan Santiago crearon Cooligy, una startup con un impresionante diseño de “microcanales activos” en un disipador de calor integrado directamente en el chip, junto con una inteligente bomba electrocinética silenciosa de estado sólido para circular el agua.

Las ideas de Cooligy han sido absorbidas por sectores de la corriente principal. La empresa fue comprada por Emerson Network Power en 2005. Su tecnología y parte de su personal todavía circulan en la nueva encarnación de Emerson, Vertiv.

La idea de integrar refrigeración y procesamiento se volvió más práctica a medida que la fabricación de silicio se desarrolló y pasó a ser tridimensional. A partir de la década de 1980, los fabricantes experimentaron construyendo múltiples componentes uno encima del otro sobre una matriz de silicio.

Crear canales en las plantas superiores de un chip de silicio multicapa es potencialmente una ganancia rápida para el enfriamiento, ya que puede comenzar simplemente implementando pequeñas ranuras similares a las aletas que se ven en los disipadores de calor.

Pero la idea no tuvo mucho éxito, ya que los proveedores de silicio querían utilizar técnicas 3D para apilar componentes activos. Ese enfoque ahora se acepta para la memoria de alta densidad y las patentes sugieren que Nvidia puede tener la intención de apilar GPU.

En la industria de los microprocesadores, la refrigeración y el procesamiento se consideraban disciplinas separadas. Los chips tuvieron que diseñarse para disipar su calor, pero esto se hizo por medios relativamente sencillos, utilizando materiales térmicos para desviar el calor hacia el gran disipador de calor de cobre en la superficie.

El disipador de calor podría mejorarse grabando canales más pequeños, pero era un elemento separado y el calor tenía que cruzar una barrera de adhesivo para llegar allí.

Pero algunos investigadores pudieron ver las posibilidades. En 2020, Tiwei Wei, del Centro Interuniversitario de Microelectrónica y la KU Leuven en Bélgica, integró refrigeración y electrónica en un solo chip.

Wei, cuyo trabajo se publicó en Nature en 2020, no creía que la idea se popularizara en los microprocesadores y dijo que los microcanales de enfriamiento serían más útiles en la electrónica de potencia, donde en realidad los chips de gran tamaño fabricados a partir de semiconductores como el nitruro de galio (GaN) gestionar y convertir la electricidad dentro de los circuitos.

Eso posiblemente explica por qué Emerson/Vertiv quería hacerse con Cooligy, pero Wei no veía que la tecnología fuera más allá: "Este tipo de solución de refrigeración integrada no está pensada para procesadores y chips modernos como la CPU", le dijo a IEEE Spectrum.

Profundizando en las fichas

En aquella época, los investigadores ya llevaban algunos años trabajando en el grabado de canales de microfluidos en la superficie de chips de silicio. Un equipo de Georgia Tech que trabajó con Intel en 2015 pudo haber sido el primero en fabricar chips FPGA con una capa de enfriamiento de microfluidos integrada, encima del silicio, "a unos cientos de micrones [micrómetros] de donde operan los transistores".

"Hemos eliminado el disipador de calor encima de la matriz de silicio alejando el enfriamiento líquido a solo unos cientos de micrones del transistor", dijo el líder del equipo, el profesor de Georgia Tech, Muhannad Bakir, en el comunicado de prensa de Georgia Tech. "Creemos que la integración confiable de refrigeración de microfluidos directamente sobre el silicio será una tecnología disruptiva para una nueva generación de electrónica".

En 2020, investigadores de la École Polytechnique Fédérale de Lausanne, en Suiza, llevaron esto más lejos y, de hecho, hicieron pasar fluido por túneles debajo de los transistores que generan calor.

El profesor Elison Matioli vio la oportunidad de acercar aún más las cosas: "Diseñamos la electrónica y la refrigeración juntos desde el principio", dijo en 2020, cuando se publicó el artículo de su equipo en Nature.

El equipo de Matioli había logrado diseñar una red 3D de canales de enfriamiento de microfluidos dentro del propio chip, justo debajo de la parte activa de cada dispositivo transistor, a solo unos micrómetros de donde se produce el calor. Este enfoque podría mejorar el rendimiento de la refrigeración en un factor de 50, afirmó.

Matioli grabó ranuras de un micrómetro de ancho en una capa de nitruro de galio sobre un sustrato de silicio y luego amplió las ranuras en el sustrato de silicio para formar canales que serían lo suficientemente grandes como para bombear un refrigerante líquido.

Después de eso, las pequeñas aberturas en la capa de nitruro de galio se sellaron con cobre y se creó un dispositivo de silicio normal en la parte superior. "Sólo tenemos microcanales en la pequeña región de la oblea que está en contacto con cada transistor", dijo en ese momento. "Eso hace que la técnica sea eficiente".

Matioli logró fabricar dispositivos que consumían mucha energía, como un circuito rectificador de CA a CC de 12 kV que no necesitaba un disipador de calor externo. Los microcanales llevaron el fluido directamente a los puntos de acceso y manejaron densidades de energía increíbles de 1,7 kW por cm cuadrado. Eso es 17 MW por metro cuadrado, varias veces el flujo de calor de las GPU actuales.

Pasando al silicio estándar

Mientras tanto, se continúa trabajando para agregar microfluidos al silicio estándar, mediante la creación de estructuras de microfluidos en la parte posterior de los microprocesadores existentes.

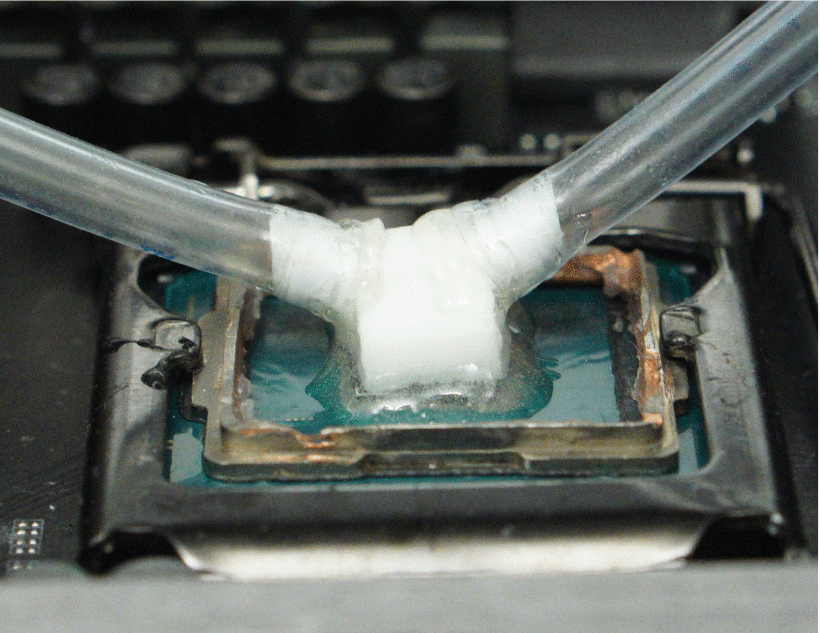

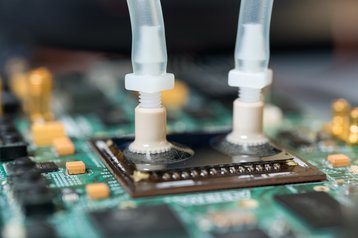

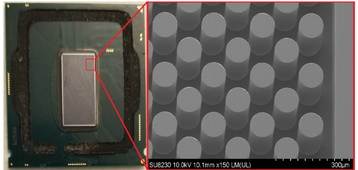

En 2021, un equipo liderado por Microsoft, incluido Husam Alissa, utilizó aletas de “micropin” grabadas directamente en la parte posterior de una CPU Intel Core i7-8700K estándar disponible en el mercado.

"De hecho, tomamos un procesador de escritorio disponible en el mercado y le quitamos la carcasa", dice. Sin la cubierta del disipador de calor y el material de interfaz térmica (TIM), la matriz de silicio del chip quedó expuesta.

"Cuando ese troquel quedó expuesto, aplicamos métodos de grabado para tallar los canales que queremos ver", continúa. La parte posterior de la matriz se grabó selectivamente, a una profundidad de 200 micrones, dejando un patrón de campo de rastrojo de varillas de 100 micrones de espesor: los "micropins" que forman la base del sistema integral de enfriamiento directo al chip.

Se trata de una tarea delicada, advierte Alissa: "Hay que tener en cuenta la profundidad a la que se graba para no impactar las zonas activas del silicio".

Finalmente, la parte posterior de la CPU se selló en un colector impreso en 3D, que hacía que el refrigerante fluyera entre los micropins. Luego, el chip fue overclockeado para disipar 215 W de potencia, más del doble de su potencia de diseño térmico (TDP), la energía para la que está diseñado para manejar de forma segura sin sobrecalentarse.

Sorprendentemente, el chip pudo funcionar a este nivel utilizando únicamente agua a temperatura ambiente. Entregado a través del colector. El experimento mostró una reducción del 44 por ciento en la resistencia térmica de la unión a la entrada y utilizó una trigésima parte del volumen de refrigerante por vatio del que habría sido necesario con una placa fría convencional. El desempeño fue evaluado con programas de referencia estándar.

Esta fue la primera vez que se crearon canales de microfluidos directamente en una CPU de consumo estándar y se logró la mayor densidad de potencia con refrigeración de microfluidos en un dispositivo CMOS activo. Los resultados muestran el potencial para operar centros de datos de manera más eficiente sin la necesidad de sistemas de refrigeración que consuman mucha energía, informó el grupo en IEEE Xplore.

Todo lo que se necesitaría sería que el fabricante de chips produjera en masa procesadores con micropins grabados y los vendiera empaquetados con un colector adjunto en lugar de la habitual tapa del disipador de calor.

Si fundiciones como TSMC pudieran proporcionar a sus chips refrigeración líquida incorporada, eso cambiaría la dinámica de adopción. También permitiría que la tecnología traspasara los límites, afirma Alissa.

“Con placas frías, es posible que obtenga agua a 40 °C (104 °F), pero con microfluidos probablemente podría obtener 80 °C (176 °F) y más saliendo de estos chips, porque el refrigerante está muy cerca del activo.”, afirma. "Esto obviamente mejora la eficiencia y los beneficios de recuperación de calor, junto con menores requisitos de caudal".

El futuro de los microfluidos

"Hay dos tipos principales de microfluidos", dice Alissa. La opción táctil más ligera, que según él podría implementarse "en un par de años", es el enfoque que mostró su equipo: grabar canales en chips comerciales: "Ve a comprar chips, graba y listo".

Una versión más desarrollada de este enfoque sería que las fundiciones hicieran el grabado antes de que el chip llegue al consumidor, porque no todo el mundo quiere quitarle la parte trasera a un procesador y atacarlo con ácido.

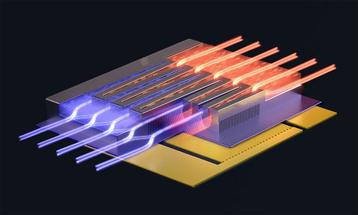

Más allá de eso, existe lo que Alissa llama el enfoque de “toque más intenso”. En esto, "interceptas temprano la fundición y comienzas a construir estructuras 3D". Con esto se refiere a chips porosos que apilan componentes uno encima de otro con canales de refrigerante en las capas intermedias.

Se trata de un desarrollo basado en el enfoque utilizado por Matioli en Lausana. Como dice Alissa: "Eso promete más, pero obviamente, implica más trabajo".

Alissa tiene un objetivo: "La Estrella Polar a la que queremos llegar es donde podemos optimizar conjuntamente este chip para refrigeración y electricidad al mismo tiempo, apilando múltiples troqueles uno encima del otro."

La refrigeración permitiría apilar y conectar múltiples componentes "a través de vías de chip" (TCV), que son conexiones de cobre que viajan a través de la matriz de silicio. Estos chips de torre podrían necesitar menos energía y funcionar mucho más rápido, ya que los componentes están más cerca entre sí: "En general, se gana en rendimiento, se mejora la refrigeración y también la latencia debido a la proximidad".

Hay otro beneficio. Si los microfluidos permiten que los chips alcancen un punto de diseño térmico (TDP) más alto, esto podría eliminar uno de los obstáculos que enfrentan actualmente los diseñadores de silicio.

La dificultad de eliminar el calor significa que los chips más grandes de hoy en día no pueden usar todos sus transistores a la vez, o se sobrecalentarán. Los chips tienen áreas de “silicio oscuro” (ver recuadro), y la aplicación de microfluidos podría permitir a los diseñadores iluminarlas, mejorando el rendimiento del chip.

Pero no espere que los microfluidos lo resuelvan todo. En 2012, el profesor Nikos Hardavellas (ver recuadro) predijo el siguiente problema: “Incluso si se emplearan tecnologías de refrigeración exóticas, como la refrigeración líquida combinada con microfluidos, la entrega de energía al chip probablemente impondría una nueva restricción”.

Una vez que descubramos cómo sacar más calor del chip, tendremos que desarrollar formas de entregar una gran cantidad de energía, que pueda proporcionar integridad de la señal a los bajos voltajes requeridos por los transistores.

¿Estamos listos para eso?